01半导体光刻胶分类

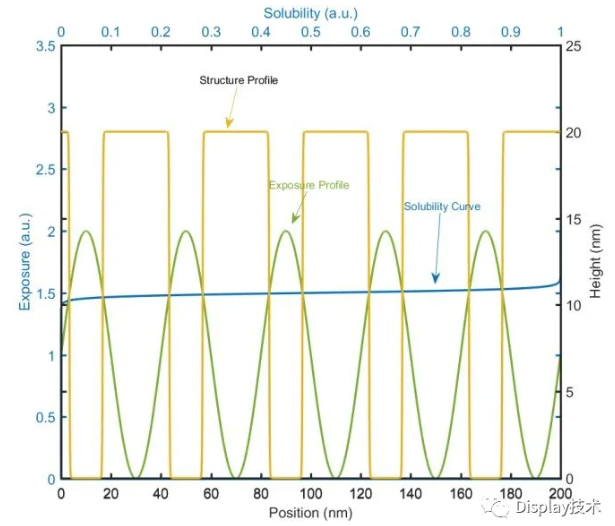

半导体光刻胶根据曝光光源波长不同来分类,分别是紫外全谱(300~450nm)、G 线(436nm)、 I 线(365nm)、深紫外(DUV,包括248nm和193nm)和极紫外(EUV),相对应于各曝光波长的光刻胶也由此而生。通常来说,波长越短,加工分辨率越佳。

目前半导体用光刻胶,主要分为5个种类:g线光刻胶,i线光刻胶,KrF光刻胶,ArF光刻胶和EUV光刻胶。

以上的g线、i线、ArF、KrF等,是光刻胶不同产品类型的名称,无需对名称意义做过多深究,只需记住它们的名字,了解它们代表的技术水平就行。

(1)g线、i线光刻胶

g线、i线光刻胶诞生于20世纪80年代,由近代德国科学家约瑟夫·弗劳恩霍夫命名。

当时的半导体制程还不那么先进,主流工艺在800-1200nm之间,波长436nm的光刻光源就够用。到了90年代,制程进步到350-500nm,相应地要用到更短的波长,即365nm的光源。刚好,高压汞灯的技术已经成熟,而436nm和365nm分别是高压汞灯中能量最高、波长最短的两个谱线,

所以,用于500nm以上尺寸半导体工艺的g线,以及用于350-500nm之间工艺的i线光刻胶,在6寸晶圆片上被广泛的应用。现阶段,因为i线光刻胶可用于6寸和8寸两种晶圆片,所以目前市场需求依然旺盛,而g线则划向边缘地带。

(2) ArF、KrF光刻胶

到了90年代末,半导体制程工艺发展到350mm以下,g线和i线光刻胶已经无法满足这样的需求了,于是出现了适用于248nm波长光源的KrF光刻胶和193nm波长光源的ArF光刻胶。它们都属于深紫外光刻胶,和g线、i线有质的区别。

随后的20年里,ArF光刻胶一直是半导体制程领域性能最可靠、使用最广泛的光刻光源。在21世纪以后,在浸没光刻、多重光刻等新技术的辅助下,ArF光刻系统突破了此前65nm分辨率的瓶颈,在45nm到10nm之间的半导体制程工艺中,ArF光刻技术仍然得到了最广泛的应用。

目前,国外晶圆厂主流工艺是14nm,中国大陆晶圆代工龙头企业中芯国际的制程是28mm,虽然三星和台积电已有10nm以下工艺技术,但尚未大规模应用。

因为当前主流的制程工艺是用于8寸和12寸晶圆片,所以,ArF光刻胶是市场需求的主流,占比约42%。而KrF则多用于8寸晶圆片,占比约22%。

(3)EUV光刻胶

EUV也就是极紫外光刻胶,使用波长为13.5nm的紫外光,可以用于10nm以下的先进制程,但目前EUV光刻机只有荷兰ASML能制造。

在当下这个2021年,正处于EUV光刻技术诞生,已经流行20年之久的KrF、ArF光刻胶即将面临技术变革的时期。

02半导体光刻胶生产厂家

东京应化:全球光刻胶龙头

东京应化(TOK)是历史悠久的日本化学材料企业之一,成立于1940年,在1968年、1972年先后开发出半导体用正型胶和负型胶后,一直以成为光刻胶龙头供应商为目标,走在半导体微加工技术的前列。2019年,东京应化在全球半导体光刻胶市场中获得多项“第一”,凸显出行业领导地位。

东京应化在半导体光刻胶领域产品线齐全,g线光刻胶、i线光刻胶、KrF光刻胶、ArF光刻胶、ArF沉浸式、EUV光刻胶、电子光束光刻胶都有产品。

JSR:光刻胶巨头

JSR成立于1957年,于1979年进入光刻胶领域。JSR的半导体光刻胶全面覆盖从g线到EUV。目前,JSR技术上处于领先地位,正在研发和销售适用于5nm及以下制程的EUV光刻胶,以维持和扩大其在先进光刻材料的市场份额。

信越化学:实力强劲的综合性化工企业

信越化学是日本最大的化工企业,成立于1926年,是最早向海外扩张的日本化工企业。1998年,信越化学实现了光刻胶产品的商用化。光刻胶产品涵盖了i线、KrF、ArF、EUV,在光刻胶方面全球第二。

此次国内多家厂商面临KrF光刻胶缺货的处境,原因就是2021年2月份日本福岛东部海域7.3级地震,导致信越化学KrF光刻胶的生产线受到大程度破坏而引起的,地主家也没余粮了。

富士胶片

富士胶片成立于1934年,最早致力于感光材料产品的生产。目前,光刻胶产品已经覆盖了负胶、i线、KrF、ArF、电子束胶等。2019年,富士胶片已正式启动EUV光刻胶业务,目标在2024年之前获得全球10%市场占有率。

罗门哈斯

罗门哈斯公司位于美国的费城,成立于1909年,罗门哈斯是美国最大的精细化工公司,其丙烯酸系列产品出货量全球第一。2009年4月1日,陶氏化学公司完成对罗门哈斯公司的收购,同年的06月03日,陶氏化学宣布成立涂料材料业务部,成为一家全球领先的特殊化学品和高新材料企业。

光刻胶只是陶氏的一种产品。客户是Intel、IBM体系,在美国和新加坡、中国台湾的占有率高,但在大陆市场占有率不是很高。在低端的6寸市场的份额较大。

国内生产厂家

目前从国内市场看,国内从事半导体光刻胶研发和生产的企业主要有晶瑞股份、南大光电、上海新阳、北京科华、容大感光、博康等。

国内厂家多以i 线、g线光刻胶生产为主,应用集成电路制程为350nm以上。高端光刻胶产品领域,除北京科华、博康已量产KrF光刻胶(可应用于130nm集成电路制程)外,上海新阳、晶瑞股份、容大感光尚未实现高端光刻胶量产,且涉足ArF光刻胶的企业目前均尚处研发阶段。

03半导体光刻胶市场规模

据SEMI的统计数据显示,2016-2019年,全球半导体光刻胶的市场规模从15亿美元增长至2019年的18亿美元,年复合增速达6.3%。2020年,全球半导体光刻胶市场规模约为19亿美元。

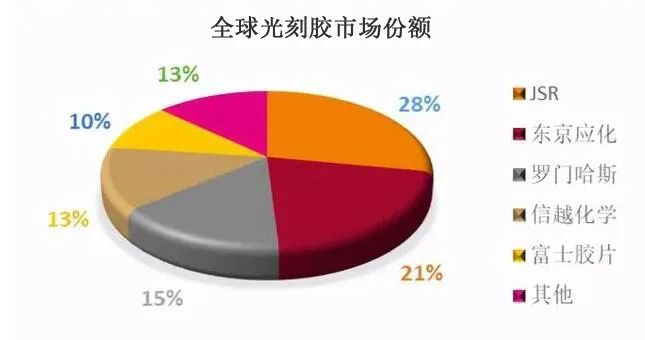

04半导体光刻胶市场格局

全球半导体光刻胶供应市场高度集中,核心技术掌握在日、美等国际大公司手中,日本的JSR、东京应化、信越化学及富士胶片四家企业占据了全球 70%以上的市场份额,处于市场垄断地位。在全球半导体光刻胶市场上,日本企业处于绝对垄断地位。

国产光刻胶企业无论是技术水平还是市场份额,均远落后世界先进厂商。目前,我国高端光刻胶的自给率仍然保持较低水平。尽管国内光刻胶市场保持了良好的增长趋势,但在KrF、ArF领域国内市场份额仍然较小。

高端光刻胶长期为国外企业垄断的现状,对我国芯片制造造成“卡脖子”风险。由于光刻胶的保质期较短(通常只有6-9个月),一旦遇到贸易冲突或自然灾害,我国集成电路产业势必面临全面停产的严重不利局面。

05中国落后原因

1、光刻胶上游原材料依赖进口。日本不仅在光刻胶产品方面高度垄断,在光引发剂、树脂等光刻胶重要原材料领域,同样具备较高的垄断程度。

2、光刻机是研制高端光刻胶的重要设备,但是光刻机设备售价高昂,超出国内大多厂商所能承受的范围,同时国外对出口光刻机的限制也进一步加大了研发难度。

3、光刻胶具有纯度要求高、工艺复杂等特征,需要具备多种技术和配方,包括光化学、有机合成等技术,以满足差异化需求,而这些技术的形成需要长期的研发和经验积累。我国进入光刻胶领域的时间较短,与日本龙头企业存在较大差距,且大量专利技术掌握在海外龙头企业手中,存在极高的技术壁垒。

4、光刻胶的验证周期长,要求严苛,得到下游客户认证需要较长的时间,面板光刻胶的验证周期通常为1-2年,半导体光刻胶的验证周期通常为2-3年,并且客户粘性大,一般下游客户考虑到产品质量等因素不会轻易更换供应商,导致国内光刻胶进展缓慢。

06国内发展趋势

1、近年来,随着半导体行业的蓬勃发展,半导体材料需求旺盛,光刻胶市场需求保持了良好的增长态势。根据工信部及研究机构Cision的报告显示,十三五期间,国内光刻胶市场实现年均14.5%增长,五年平均复合增长率为12.12%。2020年半导体光刻胶市场规模达到24.8亿元。

2、下游产能扩张带动光刻胶需求增长,ArF光刻胶成为集成电路制造领域需求量最大的产品,随着未来集成电路产业的进一步发展,ArF光刻胶面临广阔的市场机遇。根据富士经济预测,2023年全球ArF光刻胶产能有望达到1870吨,市场规模近49亿元。

3、中国大陆晶圆厂建设将迎来高速增长期,光刻胶作为晶圆生产的关键材料,市场需求也将持续增加。根据主要晶圆厂商官网披露的数据统计,未来五年在中国大陆新建至少29座晶圆厂。2020年,中国大陆晶圆厂装机产能达到每月约400万片8寸等效晶圆,年复合增长率为12%,增长速度远远高于其他地区。

更多内容,请关注微信号:化工新材料。

参考资料:方正证券《光刻胶研究框架——深度报告》2021.5.27

中银国际证券 《半导体材料——研究报告》

天风证券,潘暕、张健

发表评论 取消回复